In den letzten Jahren hat sich durch die großflächige Verwendung von Graphitformen der jährliche Verbrauchswert der Formen im Maschinenbau auf das Fünffache des Gesamtwerts aller Arten von Werkzeugmaschinen erhöht. Der enorme Wärmeverlust steht zudem im Widerspruch zu den bestehenden Energiesparrichtlinien in China. Der hohe Verbrauch von Formen erhöht nicht nur direkt die Kosten der Unternehmen, sondern führt aufgrund des häufigen Austauschs der Formen auch zu häufigen Stillständen der Produktionslinien und verursacht letztendlich enorme wirtschaftliche Verluste.

Laut der Umfrage sind die Produktgewinne der Formenindustrie im letzten Jahr aufgrund der stark gestiegenen Preise für Formrohstoffe und Energie und aus anderen Gründen gesunken. Um zu überleben und sich zu entwickeln, übernehmen viele Unternehmen

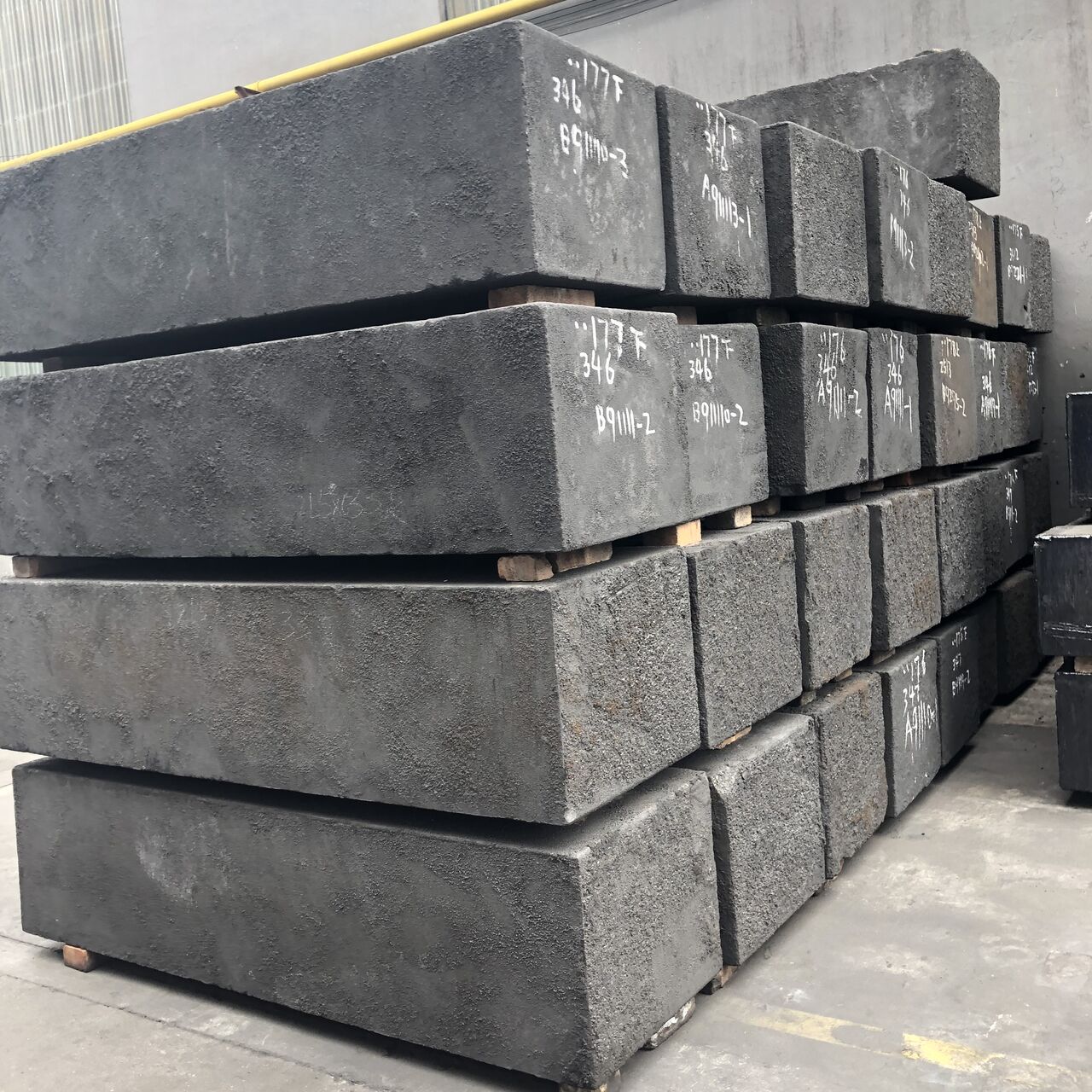

Der Materialwechsel wird als wichtige Maßnahme zur Transformation und Entwicklung verwendet. Es ist bekannt, dass viele Unternehmen Graphit-Funkenentladungsmaterialien auf den Markt gebracht haben, die bei der Formenherstellung eine äußerst wichtige Rolle spielen. Verglichen mit der herkömmlichen Kupferform hat Graphitmaterial die Vorteile einer hohen Bearbeitungspräzision und einer guten Oberflächenwirkung, insbesondere bei der Präzisionsbearbeitung von Formhohlräumen. Komplexe, dünne Wände und eine hohe Härte des Materials sind große Vorteile. Verglichen mit Kupfer hat Graphitmaterial Vorteile wie geringeren Verbrauch, schnelle Entladungsgeschwindigkeit, geringes Gewicht und einen kleinen Wärmeausdehnungskoeffizienten, sodass sich Kupferelektroden allmählich zum Mainstream der Entladungsverarbeitungsmaterialien entwickelt haben. Demgegenüber haben Graphitelektrodenmaterialien die folgenden sechs Vorteile:

1. Hohe Geschwindigkeit: Die Graphitentladung ist 2-3 mal schneller als bei Kupfer, und das Material verformt sich nicht so leicht. Dies bietet offensichtliche Vorteile bei der Verarbeitung dünner, verstärkter Elektroden. Der Erweichungspunkt von Kupfer liegt bei etwa 1000 Grad und es verformt sich durch Hitze leicht.

2. Geringes Gewicht: Die Dichte von Graphit beträgt nur 1/5 der von Kupfer. Bei der Entladungsbearbeitung großer Elektroden kann die Belastung der Werkzeugmaschine (EDM) effektiv reduziert werden, was für die Anwendung großer Formen besser geeignet ist.

3. Geringe Verschwendung; Da Zündöl C-Atome enthält, führt die hohe Temperatur dazu, dass die C-Atome im Zündöl während des Entladungsprozesses zersetzt werden und sich auf der Oberfläche der Graphitelektrode ein Schutzfilm bildet, der den Verlust der Graphitelektrode ausgleicht.

4. Keine Grate; Nach der Bearbeitung der Kupferelektrode müssen die Grate manuell entfernt werden. Nach der Graphitbearbeitung sind jedoch keine Grate mehr vorhanden, was nicht nur Kosten und Personal spart, sondern auch die automatische Produktion erleichtert.

5. Einfaches Polieren: Da die Schnittfestigkeit von Graphit nur 1/5 der von Kupfer beträgt, lässt es sich leichter von Hand schleifen und polieren.

VI. Niedrige Kosten; Aufgrund des steigenden Kupferpreises der letzten Jahre ist der Graphitpreis in allen Aspekten niedriger als der von Kupfer. Bei gleichem Volumen an orientalischem Kohlenstoff ist der Preis für Graphitprodukte 30 bis 60 % niedriger als der von Kupfer, der Preis ist relativ stabil und die kurzfristigen Preisschwankungen sind relativ gering. Da Energieeinsparung, Umweltschutz und Verarbeitungseffizienz in den Fokus der Fertigungsindustrie rücken, werden Graphitelektrodenmaterialien Kupferelektroden schrittweise ersetzen und in der Funkenerosion eine wichtige Rolle spielen. Ebenso ist im zunehmend härteren Wettbewerb auf dem Formenmarkt der Einsatz fortschrittlicher Verarbeitungstechnologien zur Entwicklung hochwertiger Formenprodukte für Unternehmen der beste Weg, den Markt und die Kunden zu gewinnen.

Veröffentlichungszeit: 10. März 2021